新能源汽车三电系统测试全攻略:示波器如何破解高压、高速、高可靠性的测试困局?

随着新能源汽车市场渗透率突破30%,三电系统(电池、电机、电控)的测试需求正经历爆发式增长。高压平台(800V)、SiC功率器件、智能BMS等新技术的应用,使得传统测试方法面临三大挑战:高压隔离难、动态响应快、安全要求高。本文将深入解析示波器在三电测试中的五大创新应用方案,提供从研发到量产的全流程测试策略。

一、动力电池系统测试方案

1. BMS核心参数验证

-

测试难点:

-

多节电芯电压同步采集(±1mV精度)

-

均衡电流瞬态响应(μs级切换)

-

-

示波器方案:

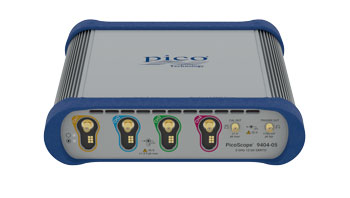

✅ 高压差分探头(CAT III 1500V)+16通道隔离模块

✅ 专用BMS测试软件包,自动计算SOC/SOH

2. 快充性能测试

-

关键测试项:

-

800V高压上电冲击(<50μs)

-

充电桩通信协议(PLC脉冲噪声分析)

-

-

方案优势:

-

分段存储功能捕获瞬态异常

-

CAN FD/CAN XL协议解码

-

二、电机驱动系统测试方案

1. SiC逆变器测试

-

行业痛点:

-

200ns级开关损耗测量

-

高dv/dt(>50V/ns)导致探头饱和

-

-

创新方案:

🔧 高压光隔离探头(带宽>200MHz)

🔧 三脉冲测试法自动计算Eon/Eoff

2. 电机控制验证

-

典型应用:

-

FOC算法PWM调制质量

-

位置传感器(旋变/Encoder)信号完整性

-

-

测试配置:

-

8通道同步采集(相位电流+位置信号)

-

电机专业分析包(谐波/转矩纹波)

-

三、整车电控系统测试方案

1. 多域通信测试

-

挑战:

-

CAN FD/以太网混合组网

-

时间同步精度<100ns

-

-

解决方案:

🌐 支持AutoEth车载以太网解码

🌐 硬件级时间戳(±5ns精度)

2. 功能安全验证

-

核心需求:

-

ISO 26262 ASIL D级验证

-

故障注入测试(短路/断路)

-

-

特色功能:

-

安全机制响应时间测量

-

FMEDA数据自动导出

-

四、行业痛点突破案例

某车企800V平台开发难题:

-

问题:SiC逆变器开关导致MCU复位

-

传统方法:耗时2周未定位根因

-

Megilang方案:

-

使用MXO示波器捕获ns级电压塌陷

-

AI分析识别PCB布局缺陷

-

-

成果:3天解决问题,节省500万测试成本

五、未来测试趋势

-

智能预警系统:

-

基于历史数据的故障预测

-

-

数字孪生测试:

-

虚拟标定+实物验证结合

-

-

超高速无线测试:

-

无线探头应对旋转部件测试

-

结语:重新定义新能源测试标准

随着电压平台升级和智能驾驶发展,三电测试正从"通过性测试"向"极限工况预测"转变。选择具备高压隔离、AI分析、车规认证的示波器方案,才能赢得下一代新能源汽车的"测试竞赛"。

粤公网安备 44190002007491号

粤公网安备 44190002007491号